1. 핵심 장점

초소형 방사형 치수 : 롤링 요소는 가느 다란 바늘을 채택하여 대형 직경의 롤링 요소없이 높은 하중 용량을 가능하게합니다. 방사형 구조적 치수는 동일한 사양의 볼 베어링보다 30% 이상 작으므로 공간이 제한된 정밀 장비에 적합합니다.

높은 하중 전환 용량 : 바늘과 raceways 사이의 넓은 접촉 면적은 단위 영역 당 균일 한 하중 분포를 보장합니다. 방사형 정격 동적 하중은 볼 베어링의 것보다 훨씬 높고 동일한 부피의 일반 롤러 베어링보다 훨씬 높으므로 중재 작업 조건에 적응합니다.

정밀도와 강성의 이중 장점 : 바늘은 정밀 연삭을 겪고 고정밀 경마장 설계와 결합하여 회전 정확도는 P5 클래스 이상으로 도달 할 수 있습니다. 한편, 소형 구조는 우수한 방사형 강성을 제공하여 작동 변형을 감소시킨다.

균형 잡힌 비용 및 에너지 효율 : 동일한 하중 전달 용량의 다른 베어링과 비교하여 재료를 적게 사용하고 제조 비용이 낮습니다. 작은 롤링 마찰 계수 (일반적으로 < 0.0015)를 사용하면 장비 에너지 소비를 줄일 수 있습니다.

2. 주요 기능

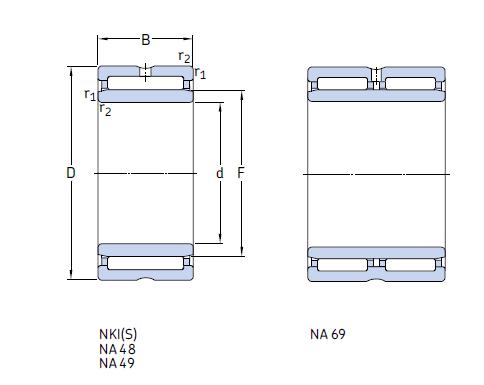

구조적 형태 : 외부 링, 내부 링 (또는 내부 링이없고 저널과 직접 일치 함), 바늘, 케이지 (또는 전체 보상 구조)로 구성됩니다. 일부 모델에는 씰이 장착되어 있습니다 (예 : 양면 고무 씰).

롤링 요소 특성 : 바늘의 직경은 직경이 2-10mm이고 길이는 5-50mm이며 표면 거칠기 ra ≤ 0.1μm 및 경도는 HRC 60-65에 도달하여 내마모성 및 충격 저항력을 보장합니다.

적응 유연성 : 내부 고리, 내부 링, 뽑은 컵, 단단한 외부 링 등이없는 유형으로 분류됩니다. 내부 링이없는 모델은 저널을 경마장으로 직접 사용할 수있어 공간을 더 절약 할 수 있습니다.

밀봉 및 윤활 : 일부 모델은 고무 씰 또는 금속 먼지 덮개를 통합하여 불순물을 효과적으로 차단합니다. 풀 보상 유형은 일반적으로 그리스로 미리 채워져 유지 보수 간격을 확장합니다.

3. 핵심 제조 공정

바늘 제조 : 고순도 베어링 스틸 (SUJ2)은 차가운 제목 형성 → 열처리 (켄 렌치 + 저온 템퍼링) → 정밀 연삭 → 표면 연마를 통해 치수 정확도와 기계적 특성을 보장합니다.

레이스 웨이 가공 : 외부/내부 링은 블랭킹 위조 → 거친 가공 회전 → 열처리 (적분 담수) → 그라인딩 (내부 경마장, 외부 원) → raceway roundness 오류가 ≤ 0.002mm 인 슈퍼 피니싱을 통과합니다.

어셈블리 프로세스 : 케이지 유형은 "바늘 분류 → 자동 바늘 로딩 → 클리어런스 검사"의 조립 라인을 채택합니다. 풀 컴퓨터 유형에는 순서대로 바늘 배열을위한 특수 툴링이 필요하고 조립 후 회전 유연성 테스트가 필요합니다.

품질 검사 : 치수 정확도 (마이크로 미터, 프로젝터로 테스트), 경도 테스트 (Rockwell 경도 테스터), 회전 정확도 (베어링 회전 정확도 테스터) 및 라이프 테스트 (시뮬레이션 작업 조건 테스터)를 다룹니다.

4. 사용법

사전 설치 준비 :

오일 얼룩, 철 파일 및 기타 불순물을 제거하기위한 깨끗한 장착 표면 (저널, 베어링 하우징 보어); 표면 거칠기는 ≤ ra 0.8μm이어야합니다.

샤프트 및 베어링 하우징의 치수 공차 점검 : 저널 적합 공차는 일반적으로 G5/G6이며 베어링 하우징 보어는 H7입니다.

설치 작업 :

내부 링이있는 모델 : 저널의 내부 링을 먼저 가열 한 다음 (가열 온도 80-100 °), 외부 링을 베어링 하우징 보어로 누르십시오 (특수 압력 슬리브로 균일 한 힘을 바르고 직접 태핑을 피하십시오).

내부 링이없는 모델 : 저널 경도 ≥ HRC 58을 보장하고 외부 링을 직접 피팅 한 다음 샤프트를 바늘 어셈블리에 삽입하십시오.

밀봉 된 모델 : 밀봉 립의 방향에주의를 기울여 역 설치를 피하면 밀봉 장애가 발생합니다.

윤활 보충제 :

비 후급 모델 : 설치 후 해당 브랜드 그리스 (예 : 리튬 기반 그리스)로 채우고 베어링의 내부 공간의 1/3-1/2를 차지합니다.

정기적 인 유지 보수 : 근무 조건에 따라 3-6 개월마다 그리스를 보충합니다. 가혹한 환경에서 1-2 개월로 단축됩니다.

5. 응용 프로그램 범위

자동차 산업 : 변속기, 클러치, 차동, 수동 변속기의 동기화 베어링과 같은 스티어링 시스템.

공작 기계 장비 : 스핀들 박스, 사료 메커니즘, 공구 포탑, 정밀 선반 및 가공 센터의 소형 구조 요구에 적응합니다.

건축 기계 : 유압 펌프, 굴삭기 슬루핑 베어링, 로더 전송, 무거운 하중 및 충격 하중을 베어 션.

가정 기기 및 사무 장비 : 세탁기 스핀들, 프린터 용지 수유 메커니즘, 에어컨 압축기, 균형 공간 및 성능 요구 사항.

정밀 기기 : 로봇 조인트, 의료 장비 (예 : CT 기계 회전 샤프트), 높은 정밀도 및 저음이 필요한 시나리오.

6. 예방 조치

설치 금기 : 균열을 피하기 위해 해머가있는 베어링 링이나 바늘을 직접 탭하지 마십시오. 베어링을 각도로 설치하지 마십시오. 그렇지 않으면 바늘 재밍이 발생합니다.

하중 제한 : 방사형 하중 만 참을 수 있습니다. 축 방향 하중은 엄격하게 금지됩니다 (스러스트 베어링과 함께 사용하지 않는 한), 그렇지 않으면 서비스 수명이 크게 단축됩니다.

환경 요구 사항 : 먼지가 많고 습한 (상대 습도 > 85%) 및 부식성 중간 환경에서 보호되지 않은 사용을 피하십시오. 필요한 경우 보호 커버를 설치하십시오.

유지 보수 지점 : 새 그리스를 보충하기 전에 오래된 그리스를 청소하십시오. 다른 브랜드의 그리스를 혼합하지 마십시오. 분해를 위해 특수 풀러를 사용하여 강제적 인 프라이밍을 금지하십시오.

서비스 수명 경고 : 비정상 소음 (> 65dB), 온도 상승 (주변 온도를 40 ℃) 할 때 즉시 검사를 위해 기계를 정지 시키십시오. 또는 작동 중에 진동이 증가합니다.

7. 포장 및 운송

포장 방법 :

개별 포장 : 충돌을 방지하기 위해 내부 버퍼 재료 (예 : 폼)가있는 플라스틱 물집 상자 또는 종이 튜브;

대량 포장 : 개별 패키지를 EPE 폼으로 분리 한 골판지 상자에 넣습니다. 각 상자는 무게가 ≤25kg이며 모델, 수량, 총 중량 및 기타 정보는 외부에 표시됩니다.

수출 포장 : 수분 보호를 위해 스트레치 필름으로 싸인 나무 팔레트로 덮개; ISTA 운송 표준을 준수하는 팔레트 코너에 코너 보호기를 설치하십시오.

운송 요구 사항 :

운송 중에주의를 기울이면서 던지는 것을 금지하십시오. 스태킹 높이는 3 개의 층을 초과하지 않아야합니다.

운송 차량은 비와 태양 노출을 피하기 위해 건조하고 깨끗해야합니다. -20 ~ ~+40 ℃에서 제어되는 온도;

해수 침식을 예방하기 위해 바다 운송을위한 방수 천을 추가하십시오. 운송 중 흔들림과 충돌을 피하기 위해 토지 운송을위한 상품을 수정하십시오.

저장 조건 :

건조하고 환기 된 창고에 보관하십시오. 지상에 수분 방지 보드를 놓으십시오. 벽에서 ≥50cm의 거리를 유지하십시오. 부식성 상품을 보관하지 마십시오. 저장 기간은 일반적으로 12 개월을 초과하지 않습니다 (정기 회전 및 검사가 필요함).